В процессе химического производства давление влияет не только на соотношение равновесия и скорость реакции производственного процесса, но и на важные параметры материального баланса системы. В процессе промышленного производства некоторые требуют высокого давления, намного превышающего атмосферное давление, например, полиэтилен высокого давления. Полимеризация проводится при высоком давлении 150 МПа, а некоторые требуют отрицательного давления, намного ниже атмосферного. Например, вакуумная перегонка на нефтеперерабатывающих заводах. Давление пара высокого давления на химическом заводе PTA составляет 8,0 МПа, а давление подачи кислорода составляет около 9,0 МПа изб. Измерение давления настолько обширно, что оператор должен строго соблюдать правила использования различных приборов для измерения давления, усиливать ежедневное обслуживание и любую небрежность или невнимательность. Все это может повлечь за собой огромные убытки и потери, не достигая целей высокого качества, высокой производительности, низкого расхода и безопасного производства.

Первый раздел. Основная концепция измерения давления.

- Определение стресса

В промышленном производстве под давлением обычно понимается сила, действующая равномерно и вертикально на единицу площади, величина которой определяется площадью опоры и величиной вертикальной силы. Математически это выражается как:

P=F/S, где P — давление, F — вертикальная сила, а S — площадь приложения силы.

- Единица давления

В инженерных технологиях в моей стране принята Международная система единиц (СИ). Единицей измерения давления является Па (Па). 1 Па — это давление, создаваемое силой в 1 ньютон (Н), действующей вертикально и равномерно на площадь 1 квадратный метр (м²). Это давление выражается в Н/м² (ньютон/квадратный метр). Помимо Па, единицей измерения давления могут быть также килопаскали и мегапаскали. Соотношение между ними: 1 МПа = 10³ кПа = 10³ Па.

В силу многолетней привычки, атмосферное давление до сих пор используется в инженерии. Для облегчения взаимного перевода в процессе эксплуатации, соотношения между несколькими распространёнными единицами измерения давления приведены в таблице 2-1.

| Единица измерения давления | Инженерная атмосфера Кг/см2 | мм рт. ст. | ммH2O | атм | Pa | бар | 1б/дюйм2 |

| Кгс/см2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| мм рт. ст. | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| МмH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| атм | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14.69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Бар | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14.50 |

| фунт/дюйм2 | 0,70×10-2 | 51.72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Способы выражения стресса

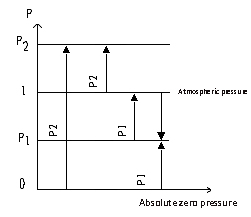

Существует три способа выражения давления: абсолютное давление, избыточное давление, отрицательное давление или вакуум.

Давление в условиях абсолютного вакуума называется давлением абсолютного нуля, а давление, выраженное через давление абсолютного нуля, называется абсолютным давлением.

Манометрическое давление — это давление, выраженное на основе атмосферного давления, то есть оно отличается от абсолютного давления ровно на одну атмосферу (0,01 МПа).

То есть: P табл. = P абсолютно - P большой (2-2)

Отрицательное давление часто называют вакуумом.

Из формулы (2-2) видно, что отрицательное давление является манометрическим давлением, когда абсолютное давление ниже атмосферного.

Соотношение между абсолютным давлением, избыточным давлением, отрицательным давлением или вакуумом показано на рисунке ниже:

Большинство значений показаний давления, используемых в промышленности, являются избыточным давлением, то есть показание манометра представляет собой разницу между абсолютным давлением и атмосферным давлением, то есть абсолютное давление представляет собой сумму избыточного давления и атмосферного давления.

Раздел 2 Классификация приборов для измерения давления

Диапазон измеряемых давлений в химическом производстве очень широк, и каждый из них имеет свои особенности в зависимости от условий процесса. Это требует использования приборов для измерения давления с различными конструкциями и принципами работы для удовлетворения различных производственных требований. Различных требований.

В зависимости от принципа преобразования приборы для измерения давления можно условно разделить на четыре категории: жидкостные манометры; упругие манометры; электрические манометры; поршневые манометры.

- Манометр столба жидкости

Принцип действия жидкостного манометра основан на принципе гидростатики. Измеритель давления, изготовленный по этому принципу, отличается простотой конструкции, удобством эксплуатации, сравнительно высокой точностью измерения, низкой стоимостью и возможностью измерения небольших давлений, поэтому он широко применяется в производстве.

Жидкостные манометры в зависимости от их конструкции можно разделить на манометры с U-образной трубкой, манометры с одной трубкой и манометры с наклонной трубкой.

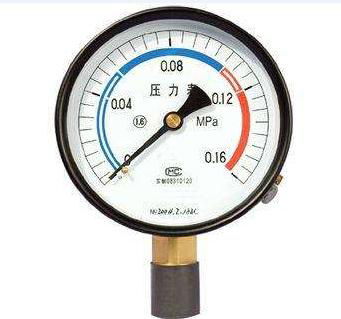

- Эластичный манометр

Эластичный манометр широко применяется в химическом производстве благодаря следующим преимуществам: простота конструкции, прочность и надёжность, широкий диапазон измерений, простота использования, лёгкость считывания показаний, низкая цена, достаточная точность, простота отправки и дистанционного управления, автоматическая регистрация и т.д.

Упругий манометр изготовлен с использованием различных упругих элементов различной формы для создания упругой деформации под измеряемым давлением. В пределах упругости выходное смещение упругого элемента находится в линейной зависимости от измеряемого давления. , Поэтому его шкала равномерна, упругие компоненты различны, диапазон измерения давления также различен, например, гофрированные мембранные и сильфонные компоненты, обычно используемые при измерении низкого и низкого давления, одновитковая пружинная трубка (сокращенно пружинная трубка) и многовитковая пружинная трубка используется для измерения высокого, среднего давления или вакуума. Среди них одновитковая пружинная трубка имеет относительно широкий диапазон измерения давления, поэтому она наиболее широко используется в химическом производстве.

- Датчики давления

В настоящее время на химических предприятиях широко используются электрические и пневматические датчики давления. Они представляют собой приборы, непрерывно измеряющие измеряемое давление и преобразующие его в стандартные сигналы (давление воздуха и ток). Они могут передаваться на большие расстояния, а показания давления могут индицироваться, регистрироваться или регулироваться в центральном диспетчерском пункте. В зависимости от диапазона измерения их можно разделить на датчики низкого, среднего, высокого и абсолютного давления.

Раздел 3. Введение в приборы измерения давления на химических заводах

На химических заводах обычно используются манометры с трубкой Бурдона. Однако в зависимости от производственных требований и требований к материалам также применяются мембранные, гофрированные и спиральные манометры.

Номинальный диаметр манометра, установленного на месте, составляет 100 мм, материал – нержавеющая сталь. Манометр подходит для использования в любых погодных условиях. Манометр имеет конусное соединение 1/2HNPT, защитное стекло и вентиляционную мембрану. Индикация и управление на месте – пневматические. Точность измерения составляет ±0,5% от полной шкалы.

Электрический датчик давления предназначен для дистанционной передачи сигнала. Он отличается высокой точностью, хорошими эксплуатационными характеристиками и высокой надёжностью. Погрешность измерения составляет ±0,25% от полной шкалы.

Система сигнализации или блокировки использует реле давления.

Раздел 4 Установка, использование и обслуживание манометров

Точность измерения давления зависит не только от точности самого манометра, но и от того, правильно ли он установлен, правильно ли он работает, как он используется и обслуживается.

- Установка манометра

При установке манометра следует обратить внимание на правильность выбранного способа измерения давления и места его расположения, что напрямую влияет на срок его службы, точность измерений и качество контроля.

Требования к точкам измерения давления включают в себя правильный выбор места измерения давления на производственном оборудовании, а также монтаж, при котором внутренняя торцевая поверхность напорного трубопровода, вставленного в производственное оборудование, должна быть заподлицо с внутренней стенкой точки подключения производственного оборудования. Для обеспечения корректного измерения статического давления не должно быть никаких выступов и заусенцев.

Место установки должно быть легко просматриваемым, при этом следует избегать воздействия вибрации и высоких температур.

При измерении давления пара необходимо установить конденсатоотводчик, чтобы предотвратить прямой контакт высокотемпературного пара с компонентами, и одновременно изолировать трубопровод. Для коррозионных сред следует установить изоляционные резервуары, заполненные нейтральной средой. Вкратце, в зависимости от различных свойств измеряемой среды (высокая температура, низкая температура, коррозия, грязь, кристаллизация, осадки, вязкость и т.д.), следует принять соответствующие меры по защите от коррозии, замерзания и блокировки. Также следует установить запорный клапан между штуцером отбора давления и манометром, чтобы при ремонте манометра запорный клапан находился рядом с штуцером отбора давления.

В случае проверки на месте и частой промывки импульсной трубки запорный клапан может быть выполнен в виде трехходового переключателя.

Катетер для измерения давления не должен быть слишком длинным, чтобы снизить задержку индикации давления.

- Использование и обслуживание манометра

В химическом производстве манометры часто подвергаются воздействию измеряемой среды, включая коррозию, затвердевание, кристаллизацию, вязкость, пыль, высокое давление, высокую температуру и резкие колебания, что часто приводит к различным отказам манометра. Для обеспечения нормальной работы прибора, снижения вероятности отказов и продления срока службы необходимо проводить регулярные профилактические осмотры и плановое техническое обслуживание перед запуском производства.

1. Техническое обслуживание и осмотр перед запуском производства:

Перед запуском производства обычно проводятся испытания давлением технологического оборудования, трубопроводов и т.д. Испытательное давление, как правило, составляет примерно 1,5 от рабочего. Во время испытания давлением клапан, подключенный к прибору, должен быть закрыт. Откройте клапан на устройстве отбора давления и проверьте наличие утечек в соединениях и сварных швах. При обнаружении утечек их необходимо своевременно устранить.

После завершения испытания под давлением. Перед подготовкой к производству необходимо проверить соответствие характеристик и модели установленного манометра давлению измеряемой среды, требуемому технологическим процессом; наличие сертификата у поверенного манометра; при наличии ошибок необходимо своевременно их устранить. Жидкостный манометр необходимо заполнить рабочей жидкостью и скорректировать нулевую точку. В манометр с изолирующим устройством необходимо добавить изолирующую жидкость.

2. Техническое обслуживание и проверка манометра во время движения:

При пуске производства, измерении давления пульсирующей среды, во избежание повреждения манометра вследствие мгновенного удара и избыточного давления, следует медленно открывать клапан и соблюдать условия эксплуатации.

Для манометров, измеряющих пар или горячую воду, конденсатор следует заполнить холодной водой перед открытием крана на манометре. При обнаружении утечки в приборе или трубопроводе следует своевременно перекрыть кран на устройстве измерения давления и принять меры по устранению утечки.

3. Ежедневное обслуживание манометра:

Эксплуатируемый прибор необходимо регулярно осматривать ежедневно, чтобы поддерживать его в чистоте и проверять его целостность. При обнаружении неисправности устраните её своевременно.

Время публикации: 15 декабря 2021 г.